Entenda Mais

INSPEÇÃO TERMOGRÁFICA

CONCEITO DE MANUTENÇÃO PREDITIVA

As aplicações e conceitos da manutenção preditiva foram inseridos na indústria e nas empresas a partir dos anos 70, sendo consolidados em meados dos anos 90, por profissionais e estudiosos das áreas de manutenção. A manutenção preditiva tem como objetivo aumentar sua produtividade e reduzir os custos de manutenção, através do controle e acompanhamento das condições de operação e degradação dos equipamentos ao longo de sua vida útil.

A TERMOGRAFIA ELÉTRICA NA MANUTENÇÃO PREDITIVA

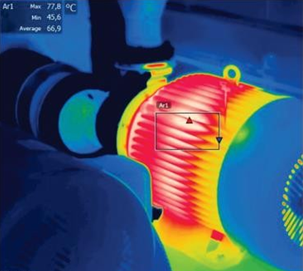

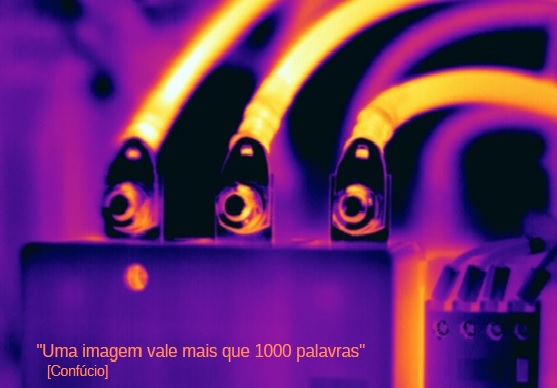

A termografia elétrica ou inspeção termográfica nos sistemas elétricos faz parte de um dos métodos de manutenção preditiva, sendo muito utilizada para avaliar a condição e estado dos equipamentos, quadros elétricos, na infraestrutura elétrica em geral e nos seus componentes. Os dados são coletados através de um equipamento específico, a câmera térmica ou termovisor, que capta a radição que é naturalmente emitida pelos corpos, convertendo-a em uma imagem através de medições da temperatura que permitem diagnosticar precisamente um possível problema. Nos sistemas elétricos, é uma das principais fontes de informação, onde os dados coletados são muito importantes para o gerenciamento na tomada de decisões.

Através da análise das imagens térmicas obtidas pelo termovisor, podemos antecipar as falhas e defeitos em relação a processos de desgaste e/ou degradação, obtendo a previsibilidade e antecipação em relação a uma parada inesperada.

COMO FUNCIONA A TERMOGRAFIA?

A Termografia, também chamada de termografia por infravermelho, é uma técnica de inspeção não destrutiva que utiliza a frequência eletromagnética emitida pela superfície de um objeto na forma de radiação infravermelha, com intensidade proporcional à sua temperatura, produzindo imagens chamadas de termogramas, que permitem a visualização do calor no local focalizado, para avaliar a condição do objeto no regime de funcionamento no momento da medição.

QUAL O OBJETIVO DA TERMOGRAFIA ELÉTRICA?

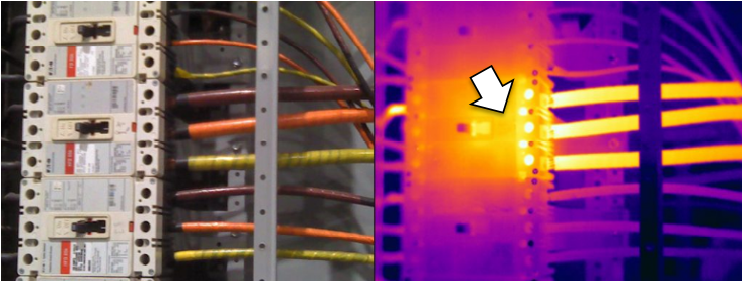

A termografia elétrica tem o objetivo de prolongar a eficiência operacional dos sistemas elétricos, analisando o ativo e/ou equipamento elétrico designado, a fim de identificar componentes defeituosos através da análise do gradiente de temperatura entre regiões adjacentes no objeto focalizado e de temperaturas elevadas no sistema de distribuição de energia, com a localização dos “pontos quentes”. Se não forem reparados ou tratados, esses “pontos quentes”, podem evoluir para ameaças potenciais de incêndio, explosão ou interrupção do serviço elétrico. Os pontos com sobreaquecimento ou “pontos quentes” são geralmente causados por circuitos elétricos sobrecarregados, fases desequilibradas, conexões danificadas e/ou frouxas, isolamentos deteriorados e outros problemas em componentes elétricos energizados. Essas condições geralmente são negligenciadas durante as avaliações de rotina das instalações, e podem resultar na liberação de calor que será visível apenas através dos serviços da inspeção termográfica. A figura abaixo mostra os pontos com sobreaquecimento indicados pela seta no disjuntor de proteção e nos barramentos de alimentação do componente, na foto térmica (cor tom amarelo alaranjado).

Análise termográfica em quadro elétrico

BENEFÍCIOS DA INSPEÇÃO TERMOGRÁFICA

A inspeção termográfica, com seu caráter preditivo, permite a identificação precoce de uma condição anormal que possa se tornar uma falha futura em um sistema elétrico analisado, evitando-se a paralisação da operação ou mesmo um eventual sinistro. A National Fire Protection Association (NFPA) estima que 10 % dos incêndios ocorridos nas empresas em geral sejam causados por falhas no sistema elétrico, como perdas de isolamento elétrico, terminais elétricos danificados ou mal conectados e componentes elétricos avariados.

Os benefícios adicionais na realização da inspeção termográfica podem ser também:

- Redução de falhas e defeitos em equipamentos e quadros elétricos;

- Redução de paradas na produção, aumentando o tempo de disponibilidade dos equipamentos e máquinas;

- Redução de custos com materiais e insumos com manutenção corretiva não programada;

- Preservação e aumento da vida útil dos ativos;

- Economia de energia elétrica em função das correções dos pontos de aquecimento;

- Redução do HH para manutenção preventiva e corretiva;

- Evitar risco com incêndios;

- Cumprir requisitos de empresas de seguros;

- Reduzir falhas na fiação e em outros componentes elétricos;

- Eliminar desmontagens desnecessárias para inspeção;

- Fornecer energia ininterrupta aos inquilinos / clientes / funcionários;

- Fornecer um diagnóstico instantâneo no tempo, das condições de seus sistemas mecânicos, motores, rolamentos, etc.;

- Aumentar o grau de confiabilidade das máquinas e equipamentos.

MOTIVOS PARA REALIZAR A TERMOGRAFIA ELÉTRICA / TERMOGRAFIA INDUSTRIAL

- Alterações na temperatura de equipamentos elétricos e mecânicos, em desconformidade aos parâmetros apresentados em seu manual ou datasheet;

- Alterações na iluminação quando outros equipamentos são demandados;

- Alteração de layout com instalação de novos equipamentos e aumento de demanda;

- Surtos e variações de energia elétrica;

- Aumento no consumo de energia elétrica;

- Perda de rendimento com desaceleração de motores elétricos em regime normal de operação;

- Vibração acentuada em motores elétricos e equipamentos rotativos;

- Odores de isolamento e/ou encapsulamento queimados de fios e cabos.

QUANDO DEVEMOS REALIZAR UMA INSPEÇÃO TERMOGRÁFICA?

Todas as empresas podem se beneficiar com a realização de inspeção termográfica periódica em seus sistemas e equipamentos elétricos, conforme apresentado, além da redução de riscos que possam impactar sua produção e danificar o próprio sistema elétrico; empresas com alto consumo de energia, que possuem uma grande quantidade de circuitos elétricos ramificados e que possuem equipamentos e maquinários de grande porte, tem grande necessidade de realizar a inspeção termográfica. A inspeção térmica é recomendada em pelo menos uma vez ao ano.

Com base nos resultados obtidos, adota-se o gerenciamento para tomada de decisões, com elaboração de cronograma de ações para reparar as falhas, de acordo com o tipo de equipamento, criticidade e vida útil do sistema elétrico.

É preciso estar preparado para imprevistos. Através da termografia conseguimos verificar e percorrer os ambientes técnicos rapidamente, nos antecipando ao problema.

CONTRATE A EMF ENGENHARIA PARA REALIZAR SUA INSPEÇÃO TERMOGRÁFICA!

As imagens termográficas são interessantes e auto-explicativas. Faça a Termografia em seu sistema elétrico com a EMF ENGENHARIA! Elaboração de laudo termográfico com utilização de câmeras térmicas de alta definição e qualidade, realizado por profissionais com larga experiência e capacidade técnica comprovadas na prestação deste serviço junto a grandes clientes e empresas multinacionais do mercado.